Esettanulmány-gyártási problémák és szinterezett szűrőszövet kiváltása

A probléma

A Delta néhány évvel ezelőtt egy eredetileg Nutsche szűrőszárítót épített egy olasz API-gyártó számára, a gépet úgy tervezték, hogy a szokásos módon működjön: a végtermék szárított szilárd anyag.

Idővel az ügyfél úgy döntött, hogy megváltoztatja a gyártást, és a meglévő szűrőszárítót akarta folyadék leválasztására is használni, ami egyben egy új termékhez szükséges.

A legnagyobb kihívás az volt, hogy a terméket 90 °C és 98 °C gyártási körülmények között kellett tartani, mivel alacsony hőmérsékleten megszilárdul és magasabb hőmérsékleten pedig a kémiai jellemzői változnak meg és használhatatlanná válik.

A szűrőszárítót eredetileg egy szabványos többrétegű (multi-layer) fém szűrőlappal látták el, amelyet egy csőtekercsen keresztül fűtőfolyadékkal fűtöttek.

Amikor az ügyfél megkezdte a kísérleteket az új termékkel, a gép termelésbe állítása előtt, a következő problémákat észlelték:

- A reakció során használt mészkő, amelyet el kellett választani a terméktől, eltömítette a többrétegű szűrőlapot, a szűrőlap rétegei között maradt, és nehéz volt onnan eltávolítani

- A folyadék miután átjutott a szűrőlemezeken a lapos fenékre csöppent, ami már nem volt közvetlenül melegítve. Ennek következtében a termék egy része megszilárdult, és így lassan eltömítette a fenék és a szűrőlap közötti teret

A megoldás

Mivel a gyártási kampány már be volt ütemezve (és ennek következtében az üzem nem tudott leállni), a Delta technikusai és a helyi karbantartó személyzet két megoldást talált:

Az ideiglenes megoldás:

- A szinterezett réteget először egy szövetszűrővel fedték le, amelyet a fenék és a test segítségével feszítettek meg.

- A helyi karbantartó csapat pedig egy külső kiegészítő elektromos fűtést szerelt a lapos fenékre.

A hosszútávú megoldás:

- A lapos fenék aljára egy megfelelő szigeteléssel ellátott félcsöves fűtést szereltek.

- A fém szűrőlemezt módosították, lehetővé téve a szükséges jellemzőkkel rendelkező szövetszűrő felszerelését.

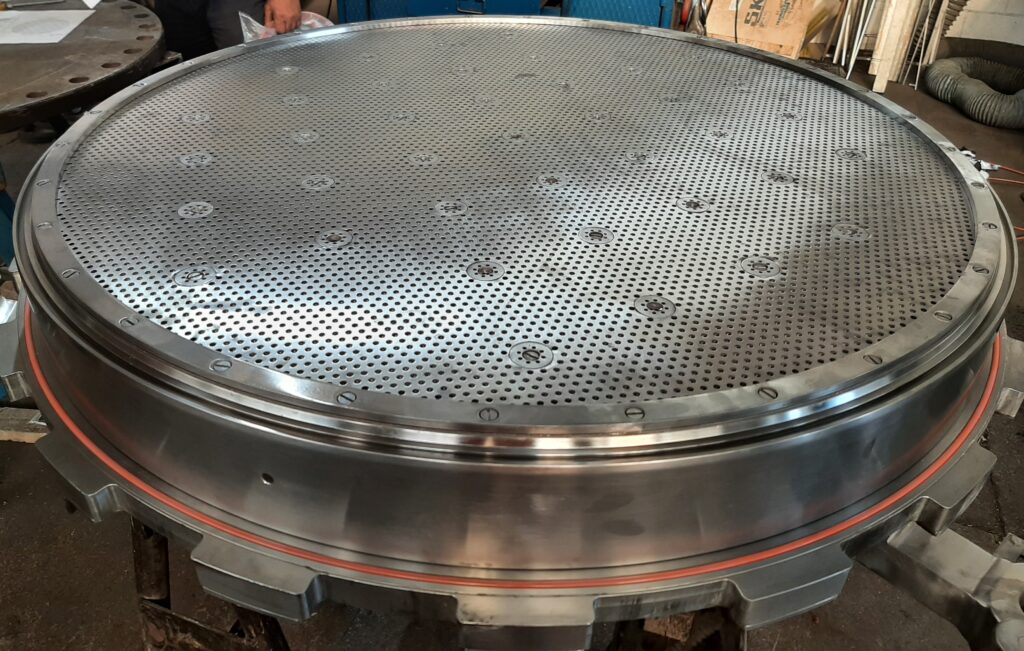

A tartóperemet a szövetszűrőt tartó perforált lemez felszereléséhez módosították. A szövetszűrőt egy csavarokkal leszorítható peremes gyűrű segítségével feszítették a perforált lemezhez és a tartóperemhez.

Az eredmény

A probléma feltárása után, a Delta csapata a rövid távú megoldást javasolta és nagyon rövid idő alatt megvalósította és validálta a felhasználó csapatával.

Miután a gépet az éves karbantartásra kivették a termelésből, 2 hét (a tervezett karbantartási időszakon belül) alatt kivitelezték a hosszú távú állandó megoldást. Így a felhasználó az ütemtervüknek megfelelően termelésbe tudta állítani a berendezését.

A szövetszűrő használata bizonyos különbségeket jelent a szabványos szinterezett szűrőlemezhez képest:

- A használata nehézkes, mivel szűrőszövet csere miatt rendszeres beavatkozásra van szükség.

- Hosszabb karbantartási idő szükséges, mivel adott időközönként ellenőrizni kell a szűrőlemez alatti területet.

Ezen problémák minimalizálása érdekében a Delta műszaki csapata egy szűrőlemez tartó és feszítő rendszert javasolt, amely csak néhány csavart tartalmaz, melyeket könnyedén szabványos szerszámokkal el lehet távolítani. Ez lehetővé teszi a szűrőlemez cseréjét és a teljes gépellenőrzést rövid idő alatt és egyetlen kezelő által. Végül ez a megoldás nemcsak a gyártási problémát oldotta meg, hanem javította a gép általános működését is.